Technologie plasma

La technologie plasma s'est imposée comme une solution possible aux problèmes posés par la gazéification conventionnelle des déchets solides pour la production de gaz de synthèse. En gros, cette technologie utilise une tension appliquée pour convertir les molécules/atomes d'un gaz en un flux d'électrons, d'ions, de radicaux libres, etc. à haute énergie, dont l'ensemble constitue le plasma. Ces espèces sont ensuite déposées à la surface de substrats – généralement du gaz ou des solides à haute porosité lors de la gazéification. Cela catalyse une chaîne de réactions qui, dans le cas de la gazéification, favorise principalement la création de H₂ et de CO. Des hydrocarbures de faible masse moléculaire sont produits, mais la conversion de ces composés en composants typiques des gaz de synthèse – H₂ et CO – est privilégiée.

Dans la technologie plasma, les goudrons, solides et particules indésirables produits en grandes quantités par la gazéification conventionnelle deviennent des substrats plasmatiques et sont convertis en gaz de synthèse, ce qui accroît le rendement carbone du plasma. Ce rendement a tendance à augmenter avec la tension appliquée, car cela accroît la densité des espèces plasmatiques et les taux de réaction. Cependant, cela s'accompagne d'une augmentation de la température, d'un travail plasma plus important, car davantage d'énergie électrique est consommée, et de coûts d'exploitation plus élevés. De plus, les plasmas haute température (fonctionnant entre 1 000 et 1 200 °C et plus) rendent la technologie plus coûteuse. Le recours à un plasma basse température (non thermique) est donc justifié.

Plasma non thermique

Le plasma non thermique (NTP ou plasma à basse température (LTP) est un plasma hors équilibre qui excite principalement le mode vibrationnel plutôt que le mode translationnel ou rotationnel des substrats. Cela augmente les concentrations de radicaux libres plutôt que d'augmenter la température des espèces. Par conséquent, des rendements thermiques et même carbone plus élevés sont réalisables avec les NTP/LTP. Cela signifie que les plasmas à base de NTP sont moins chers en termes d'OPEX et de CAPEX tout en augmentant les rendements en gaz de synthèse.

Types de plasma, configurations et consommation d'énergie

Les plasmas peuvent être déployés en une ou deux étapes. Dans la gazéification en une étape, la torche/l'arc plasma généré est envoyé dans le réacteur gazéifieur pour agir sur la surface des particules solides. Cette configuration est adaptée aux plasmas à haute température, avec un rendement plasma atteignant environ 800 à 1 000 kWh/tonne de déchets solides urbains.

Dans les configurations plasma mono-étagées, la biomasse est d'abord gazéifiée, puis le gaz de synthèse et ses sous-produits sont dirigés vers une torche à plasma à partir d'une source de plasma découplée. Cette configuration est particulièrement adaptée aux systèmes plasma basse température. En configuration mono-étagée, la consommation énergétique est de l'ordre de 30 à 240 kWh/MT MSW. Ce chiffre est idéal pour les systèmes plasma NTP.

L'article de Serang Kwon et al. (2022), intitulé « Feasibility of Non-thermal Plasma for Waste-to-Energy Power Plant », a utilisé le NTP pour générer une synthèse à une température aussi basse que 400 °C dans le cadre d'un cycle combiné de gazéification au plasma intégré (IPGCC). La matière première était des déchets solides municipaux contenant seulement 10,7 % en poids de plastique. Grâce à une configuration à deux étages, une consommation d'énergie plasma de l'ordre de 0 à 100 kWh/MT de déchets solides municipaux a été sélectionnée.

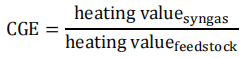

Les auteurs ont étudié différentes efficacités de gaz froid (CGE) atteignant un maximum de 95 %, la CGE étant définie comme :

Étant donné que le pouvoir calorifique de la matière première reste constant à la teneur en humidité adéquate (généralement 5 % pour les déchets solides municipaux), le CGE augmente avec la température, car le pouvoir calorifique du gaz de synthèse augmente avec la température. Pour les gazéifieurs privilégiant la production d'hydrogène, la conversion des hydrocarbures de faible masse moléculaire en H₂ et CO (efficacité carbone) est plus importante. Par conséquent, la création de radicaux libres plasmatiques supplémentaires, capables de produire davantage de H₂ et de CO à partir d'hydrocarbures de faible masse moléculaire, présente probablement une plus grande rentabilité. Cela pourrait nécessiter un fonctionnement à l'extrémité supérieure du spectre de consommation énergétique du plasma, soit 100 kWh/MT de déchets solides municipaux – 340 kWh/MT de déchets solides municipaux, tout en maintenant une température basse par rapport au plasma haute température.

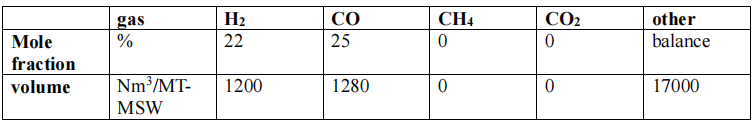

Avec une efficacité de 95 %, les résultats suivants ont été obtenus

Les auteurs ne mentionnent pas spécifiquement le débit d'alimentation en déchets solides municipaux utilisé, qui aurait permis de déterminer les débits massiques de chacun des composants. Cependant, en moles, les charges en PEBD d'une étude précédente produisaient plus d'hydrogène que les déchets solides municipaux, avec seulement 10,7 % de plastique qui n'est pas nécessairement du PEBD. L'accent devrait être mis sur une technologie qui augmentera l'efficacité carbone en convertissant tous les gaz H2, notamment C2H4, C3H6, C2H2, etc., en CO et H2.

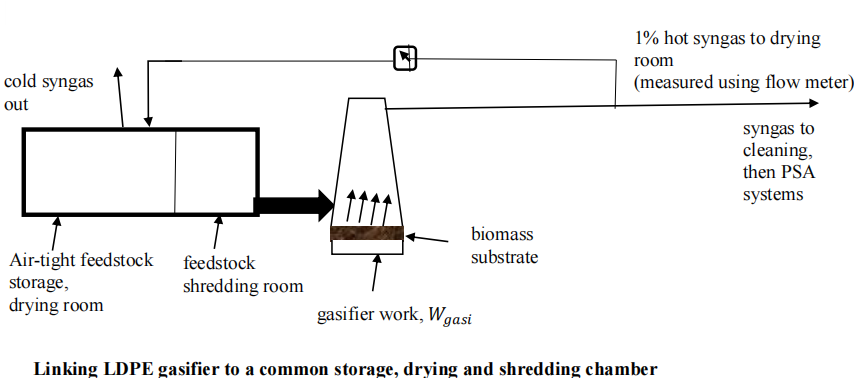

En termes de séchage, les déchets plastiques, notamment le PEBD, ont tendance à présenter une très faible teneur en humidité (TH), généralement inférieure à 1 %, contre 5 % pour les autres déchets humides. Cela signifie que la CGE des PEBD peut atteindre 95 % ou plus, ce qui augmente les rendements en hydrogène. Cependant, le PEBD collecté dans une zone très humide peut présenter temporairement une forte humidité de surface, qui peut être éliminée par séchage dans une pièce faisant partie du bâtiment abritant le broyeur. Ce séchage direct peut être réalisé en utilisant environ 1 % du gaz de synthèse sortant du gazéifieur.

Remarque : Le CO est toxique. Par conséquent, le personnel doit éviter de pénétrer dans la chambre de séchage hermétique pendant les périodes de séchage programmées. Une ventilation complète après le séchage, pendant environ 30 minutes, est nécessaire pour pouvoir accéder à la pièce en toute sécurité.

Eliasu A Teiseh

Responsable Recherche et Développement, PhD