Pyrolyse rapide du polyéthylène basse densité et valorisation de sa bio-huile en fioul domestique

Arrière-plan

Le polyéthylène basse densité (PEB) constitue un composant important des déchets solides municipaux. Comme d'autres types de plastiques qui se retrouvent dans les flux de déchets solides municipaux, il présente un rapport H/C élevé et une teneur élevée en matières volatiles, selon les données des analyses élémentaires et immédiates. Malheureusement, le PEB représente également un défi environnemental majeur, car même mis en décharge, il ne serait pas décomposé microbiennement pour réduire son volume : il se dégrade très lentement, générant des microplastiques qui, par percolation dans les nappes phréatiques, intègrent le cycle hydrologique.

Face au besoin croissant de sources d'énergie alternatives, il est nécessaire de convertir thermochimiquement la bio-huile issue de la pyrolyse du polyéthylène basse densité en fioul de chauffage à plus haut pouvoir calorifique. La pyrolyse du polyéthylène basse densité pour la production de bio-huile est techniquement justifiée par son rapport H:C élevé par rapport à la biomasse biogénique. Cela signifie que la bio-huile issue de la pyrolyse du polyéthylène basse densité est plus susceptible de contenir une fraction plus importante d'hydrocarbures aliphatiques, cycliques et aromatiques, ce qui augmente intrinsèquement sa valeur énergétique.

La pyrolyse rapide du polyéthylène basse densité en conditions d'oxygène limitées produit un produit plus riche en bio-huile que le gaz de synthèse et le charbon. Les méthodes traditionnelles de pyrolyse rapide utilisent le craquage thermique à haute température pour décomposer les polymères de haut poids moléculaire de la biomasse – lignine, cellulose et hémicellulose – en composés oxygénés de faible poids moléculaire. Une montée en température du réacteur d'environ 100 à 200 °C/s, un temps de séjour des solides de 10 à 25 minutes et un temps de séjour des vapeurs de 0,5 à 10 secondes sont nécessaires pour obtenir un rendement moyen en bio-huile compris entre 60 et 75 % en poids des produits de pyrolyse.

Pour y parvenir avec un pyrolyseur à vis sans fin, le débit d'alimentation en biomasse doit être soigneusement calibré en fonction du temps de séjour de la biomasse dans le réacteur pour sa conversion en produits. Une température initiale du réchauffeur du réacteur est réglée, puis le polyéthylène basse densité est introduit par une trémie supérieure lorsque la température du réacteur est encore inférieure à la température de pyrolyse. Une rampe de chauffage (de 100 à 200 °C/s) est sélectionnée et la température du réacteur est augmentée à cette vitesse jusqu'à atteindre la température finale de pyrolyse. Le temps nécessaire pour atteindre cette température opérationnelle ne doit pas dépasser le temps de réaction complet (temps de séjour). Les températures de pyrolyse rapide se situent généralement entre 450 et 850 °C, bien que des températures plus basses soient préférables afin de réduire le risque de production de fractions gazeuses à des températures plus élevées. La pyrolyse rapide produit une bio-huile contenant des centaines de composés oxygénés. Les molécules organiques typiques comprennent : les acides organiques, les alcools, les aldéhydes, les esters, les cétones et les gaïanoles. La plupart de ces composés oxygénés sont des dérivés d'hydrocarbures et brûlent facilement, bien que leurs teneurs élevées en oxygène, azote, soufre, viscosité et acidité les rendent impropres à une utilisation comme carburants dans les moteurs automobiles. En particulier, la bio-huile produite par voie non catalytique contient une grande quantité de cires à longue chaîne qui doivent être craquées ultérieurement pour optimiser la valeur de l'huile. Ces cires sont plus visqueuses et ont tendance à obstruer les canalisations si elles ne sont pas immédiatement craquées pour produire des fractions d'hydrocarbures de plus faible masse moléculaire.

Surmonter la barrière d'énergie d'activation élevée rencontrée par le chauffage externe dans le procédé de pyrolyse par craquage thermique représente un défi qui augmente considérablement les températures du procédé. Les catalyseurs solides contribuent systématiquement à réduire l'activation, abaissant ainsi les températures du procédé et améliorant et optimisant le procédé global. Ainsi, l'utilisation d'un catalyseur pour réaliser la conversion thermochimique de la biomasse et le craquage éventuel des fractions de bio-huile en composés de faible poids moléculaire améliore également le procédé de pyrolyse. L'utilisation de catalyseurs réduit la proportion de cire produite tout en augmentant le rendement en bio-huile.

Les catalyseurs solides/hétérogènes utilisés dans les applications de contact direct charge-catalyseur sont généralement utilisés dans les réacteurs à écoulement piston. Les catalyseurs candidats typiques sont les zéolithes pures telles que la ZSM-5, la HZSM-5 et les catalyseurs de reformage. Ces derniers sont bifonctionnels et possèdent à la fois des sites métalliques actifs et des sites acides. Certains sites acides des catalyseurs zéolithiques purs sont dopés avec des métaux de transition tels que Co, Ni, Pt et Mo par imprégnation humide (sol-gel), conférant ainsi à la fois des activités catalytiques acides et métalliques natives. Cette bifonctionnalité est absente des zéolithes pures. Les sites métalliques actifs catalysent l'hydrogénation et la déshydrogénation, et les oléfines produites migrent vers les sites acides où elles subissent une oligomérisation, une isomérisation, une cyclisation et une aromatisation, suivies de la réaction de transfert d'hydrogène. Ces réactions interdépendantes créent des hydrocarbures plus ramifiés, davantage d'aromatiques et une bio-huile dont la valeur énergétique est supérieure à celle obtenue par les procédés de craquage thermique conventionnels, voire par l'utilisation de catalyseurs zéolithiques purs. Cependant, des mesures doivent être mises en place pour récupérer le catalyseur, le régénérer et le réutiliser afin de réduire les coûts et de maintenir l'efficacité. En général, les catalyseurs de reformage présentent une conversion, un rendement en bio-huile et une efficacité carbone supérieurs pour le plastique en général lorsque l'objectif principal est la production de bio-huile.

Un équilibre délicat doit être trouvé entre l'utilisation de catalyseurs microporeux et mésoporeux afin de réduire la formation de coke en surface. Cet équilibre permet également un transfert de masse adéquat des produits craqués à travers les pores vers la structure catalytique plus profonde, permettant ainsi un craquage secondaire plus important. Dans ce cas, la meilleure qualité du carburant de la bio-huile réduit les étapes de valorisation en aval. La cristallinité du catalyseur, l'acidité et la surface BET sont des paramètres importants pour l'activité, la sélectivité du produit, la stabilité et le craquage des molécules à longue chaîne. Que l'on utilise ou non la pyrolyse thermique ou catalytique, la bio-huile produite reste brute et doit être valorisée, comme le montre le tableau des propriétés suivant.

En particulier, sa teneur en eau doit être réduite à moins de 5 % tout en réduisant simultanément sa viscosité. Bien que cela ne rapproche pas suffisamment les autres paramètres des spécifications ASTM pour le diesel, le pouvoir calorifique de l'huile augmentera, rendant le produit amélioré utile au minimum pour les applications de chauffage.

Pyrolyse

Lorsque le craquage catalytique est utilisé pour produire de la bio-huile, le polyéthylène basse densité est broyé et mélangé au catalyseur solide. Dans un pyrolyseur à trémie simple, le mélange est ensuite introduit dans une trémie et envoyé dans la zone de réaction du réacteur au moyen d'une vis sans fin rotative. Une fois dans la zone de réaction, la vitesse de montée en température du réchauffeur est appliquée et la charge est pyrolysée à la température finale. La vapeur de pyrolyse traverse un ou plusieurs condenseurs pour condenser la bio-huile tandis que le gaz de synthèse sort. En raison de sa densité, le charbon se dépose à l'extrémité du réacteur et est récupéré. La bio-huile récupérée subit un traitement supplémentaire impliquant plusieurs étapes d'élimination de l'eau, notamment la sédimentation et la décantation, l'essorage à haut régime avec une centrifugeuse, etc. Le schéma d'un pyrolyseur à trémie et vis sans fin simple est présenté ci-dessous. Il pourrait être utilisé dans des applications où la production de bio-huile est centrale avec une installation de valorisation séparée. Sa construction est simple et plus économique, en particulier pour la production de bio-huile à des fins de chauffage.

Pyrolyseur à vis sans fin simple pour la production de bio-huile : la vis sans fin se trouve dans un réacteur tubulaire qui est chauffé par un réchauffeur avec des taux de rampe sélectionnables ; la matière première sera à la sortie du tube lorsque la température de chauffage finale de la réaction aura été atteinte pour une pyrolyse rapide

Valorisation du fioul pour le chauffage

La bio-huile issue du procédé de pyrolyse, qu'il s'agisse de craquage thermique ou catalytique, doit être traitée ou valorisée afin d'obtenir un produit utilisable dans des moteurs, générateurs et turbines modifiés, ou brûlé pour produire de la chaleur pour les habitations et les applications industrielles. Les méthodes de valorisation comprennent l'extraction, l'ajout de solvants, l'émulsification, l'estérification/alcoolyse, l'utilisation de fluides supercritiques, l'hydrotraitement catalytique, le craquage catalytique, le reformage à la vapeur, la filtration, la distillation, la neutralisation, etc. Chacune de ces méthodes présente des avantages et des inconvénients, mais permet d'obtenir une bio-huile améliorée à l'issue du traitement. Le choix de la méthode dépend de la qualité de la bio-huile requise, de son utilisation finale et de la matière première utilisée. Le résultat final est le raffinage de l'huile pour obtenir un produit adapté aux applications citées ou pouvant être mélangé au diesel pour la combustion dans les moteurs hybrides des gros camions et des remorques.

Pour une bio-huile valorisée en un produit utile pour le chauffage domestique, l'extraction par solvant est privilégiée car elle est simple, fonctionne dans des conditions douces et utilise des solvants chimiques facilement disponibles. Le principal inconvénient est l'absence de réaction chimique permettant de convertir les substances chimiques indésirables dans certaines fractions des produits finis. La séquence de classification de la bio-huile brute suggérée comprend :

i) Déshydratation de la bio-huile par centrifugation suivie d'une décantation

ii) Fractionnement et distillation de l'huile déshydratée ;

iii) Condensation séquentielle de la vapeur et soutirage du liquide ;

iv) Traitement par solvant des différentes fractions de condensation ;

v) Caractérisation des différentes fractions et calibrage du produit

Centrifugation et élimination de l'eau

La bio-huile, qui se condense à partir des vapeurs de pyrolyse, est centrifugée à très haut régime. Tous les composants organiques qui la composent sont séparés de la phase aqueuse, plus dense. Une séparation efficace laisse la fraction organique de la bio-huile en tête, tandis que l'eau (phase aqueuse) se dépose en fond.

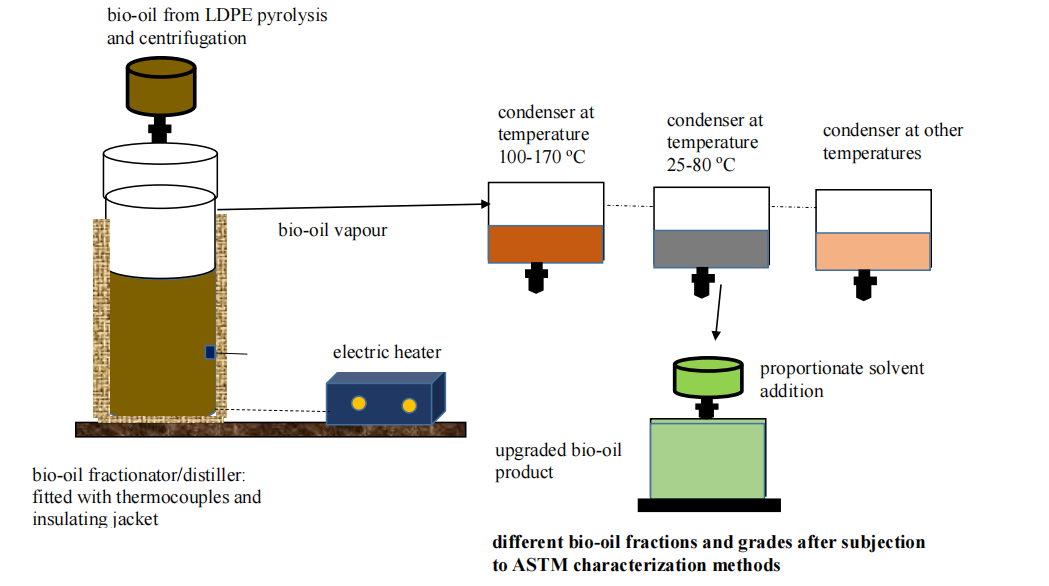

Fractionnement/distillation de bio-huile déshydratée et condensation séquentielle de vapeur

La bio-huile déshydratée est chauffée par lots dans une colonne verticale en acier inoxydable à une température comprise entre 200 et 300 °C. La vapeur s'échappe en haut de la colonne et est condensée dans un condenseur de tête dont la température est réglée entre 100 et 170 °C. La première fraction de la bio-huile sera composée de composés dont la température de condensation se situe dans cette plage, notamment : sucres, lignine, oligomères et certains phénols. Lorsque la masse du liquide collecté reste stable, le fractionnement à cette température est interrompu. Il est donc conseillé de placer le condenseur sur une balance pour lire la masse de la bio-huile en temps réel. Le liquide est collecté et traité avec des solvants spécifiques, tels que l'acétate d'éthyle, l'acétone, le méthanol et l'éthanol. Le rapport massique bio-huile/solvant est modifié pour obtenir un PCS, une viscosité et d'autres propriétés de carburant optimales. Les condenseurs applicables comprennent : (i) les refroidisseurs d'air dans lesquels la température du condenseur peut être rapidement réduite en augmentant les débits d'air, (ii) les condenseurs compacts livrés avec des réfrigérants avec des températures de condensation définies.

La température de fractionnement et de distillation de la bio-huile résiduelle dans la colonne est maintenue constante après le retrait de la première fraction liquide du condenseur. Cependant, la température du condenseur est abaissée à 50 et 90 °C. Les fractions plus volatiles sont condensées, notamment l'eau, les acides organiques plus légers et d'autres composés volatils. La température de condensation est ensuite abaissée entre 25 et 80 °C pour condenser les fractions plus légères, dont l'eau. Ces deux coupes contenant de l'eau peuvent nécessiter une centrifugation supplémentaire pour séparer l'eau de la phase organique et améliorer la valeur du carburant.

Il est ainsi possible d'obtenir trois fractions ou plus de la bio-huile. Ces fractions individuelles sont caractérisées selon les méthodes ASTM appropriées et classées en fonction de leur qualité et de leurs valeurs énergétiques.

Étapes de valorisation de la bio-huile : fractionnement, condensation séquentielle de la vapeur, ajout de solvant et caractérisation et classement ASTM

Auteur: Eliasu A Teiseh

Responsable R&D